計画外ダウンタイムが発生すると、生産現場にさまざまな悪影響が生じます。計画外ダウンタイムが頻発すると、生産性が低下し、企業の評判やイメージにも重大な悪影響が及ぶ可能性があります。

本記事ではダウンタイムとは何かを解説し、リスクや原因、解決方法、解決事例などを紹介します。

本記事ではダウンタイムとは何かを解説し、リスクや原因、解決方法、解決事例などを紹介します。

目次:

ダウンタイムとは

ダウンタイムとは、主にWebサイトやシステムにおいて「サービスを利用することができない時間のこと」を意味します。ただ、IT以外にも製造業や医療などさまざまな場面で使用される言葉です。

製造業においては、生産ラインや製造プロセスが何らかの原因(故障やメンテナンス、部品供給の遅延など)によって停止する状態を指します。

ダウンタイムが発生すると製品の生産が中断されるため、事業計画に影響を与える可能性があります。そのため、いかにしてダウンタイムを防ぐか、ということが重要です。

製造業においては、生産ラインや製造プロセスが何らかの原因(故障やメンテナンス、部品供給の遅延など)によって停止する状態を指します。

ダウンタイムが発生すると製品の生産が中断されるため、事業計画に影響を与える可能性があります。そのため、いかにしてダウンタイムを防ぐか、ということが重要です。

ダウンタイムの種類

ダウンタイムには、主に2つの種類があります。

- 計画ダウンタイム(planned downtime)

- 計画外ダウンタイム(unplanned downtime)

計画ダウンタイム(planned downtime)

計画ダウンタイム(planned downtime)とは、事前に計画された一時的な停止期間を指します。期間中は設備や装置、生産ラインなどのメンテナンス、点検、アップグレードが行われます。

計画ダウンタイムの主な目的は、計画的に生産を停止することで、設備の効率を保ちつつ故障を予防するという点です。生産プロセスのスムーズな運用を支える重要な要素といえるでしょう。

計画ダウンタイムの主な目的は、計画的に生産を停止することで、設備の効率を保ちつつ故障を予防するという点です。生産プロセスのスムーズな運用を支える重要な要素といえるでしょう。

計画外ダウンタイム(unplanned downtime)

計画外ダウンタイム(unplanned downtime)とは、予期しない状況によって引き起こされる生産ラインや設備の一時的な停止を指します。機器故障や部品不足、電力問題などが原因で生産が一時的に中断され、生産効率の低下やコスト増加の可能性が生じます。

計画外ダウンタイムは、製造業において予防・回避すべき事態の一つといえるでしょう。予防策の強化や迅速なトラブル対応で、生産プロセスの安定性を確保することが重要です。

計画外ダウンタイムは、製造業において予防・回避すべき事態の一つといえるでしょう。予防策の強化や迅速なトラブル対応で、生産プロセスの安定性を確保することが重要です。

計画外ダウンタイムによって生じるリスク

計画外ダウンタイムは、製造業においてさまざまなリスクを生じます。ここでは主なリスクを3つ紹介します。

- 生産効率の低下

- コストの増加

- ブランドイメージの低下

生産効率の低下

計画外ダウンタイムが発生すると、生産効率が低下する可能性があります。生産ラインや設備の停止によって、製品の生産が滞ってしまうためです。場合によっては、企業の事業計画に対して深刻な打撃を与えることもあるでしょう。

コストの増加

計画外ダウンタイムは製品の品質確保の為に原材料や仕掛品の廃棄、設備や装置の修理、メンテナンス費用の増加に繋がる恐れがあるでしょう。また、労働時間の浪費や設備の運用コストが発生するという懸念点もあります。

さらに、生産の遅延や中断によって供給が遅れ、納期遅延が生じることで、罰金や契約違反に関わる法的問題が発生する可能性も考えられます。

さらに、生産の遅延や中断によって供給が遅れ、納期遅延が生じることで、罰金や契約違反に関わる法的問題が発生する可能性も考えられます。

ブランドイメージの低下

計画外ダウンタイムは企業のブランドイメージに悪影響をもたらすリスクもあります。生産が中断したり納期に遅れたりすると、顧客が不満や不信感を抱きやすくなるからです。

一度、失墜してしまった信頼を取り戻すのは容易ではありません。計画外ダウンタイムの程度によってはメディア等で報道され、顧客の離脱や失注に繋がる恐れもあるでしょう。

一度、失墜してしまった信頼を取り戻すのは容易ではありません。計画外ダウンタイムの程度によってはメディア等で報道され、顧客の離脱や失注に繋がる恐れもあるでしょう。

計画外ダウンタイムが発生する原因

計画外ダウンタイムを防ぐためには、発生する原因をあらかじめ把握しておくことが重要です。計画外ダウンタイムが発生する原因は主に4つあります。

- 機械や機器などの不具合

- サプライチェーン

- ヒューマンエラー

- ネットワークの問題

機械や機器などの不具合

計画外ダウンタイムが起きる原因の一つは、機械や設備などの不具合です。例えば生産ライン上で使用される機械の一部が故障している場合、生産の妨げになる可能性があるでしょう。

また、高い精度を求められる製品の場合、機械の動作に僅かな変動があるだけで、製品の品質に大きな影響が出ることもあります。過度な使用や長時間の稼働によって機械・部品が劣化し、最終的に故障に至るケースも考えられます。

また、高い精度を求められる製品の場合、機械の動作に僅かな変動があるだけで、製品の品質に大きな影響が出ることもあります。過度な使用や長時間の稼働によって機械・部品が劣化し、最終的に故障に至るケースも考えられます。

サプライチェーン

サプライチェーンにおける供給や物流の問題も、計画外ダウンタイムに繋がる可能性があります。特定の供給元が供給困難になったり、天候の影響で輸送が遅延したりするなどが挙げられます。

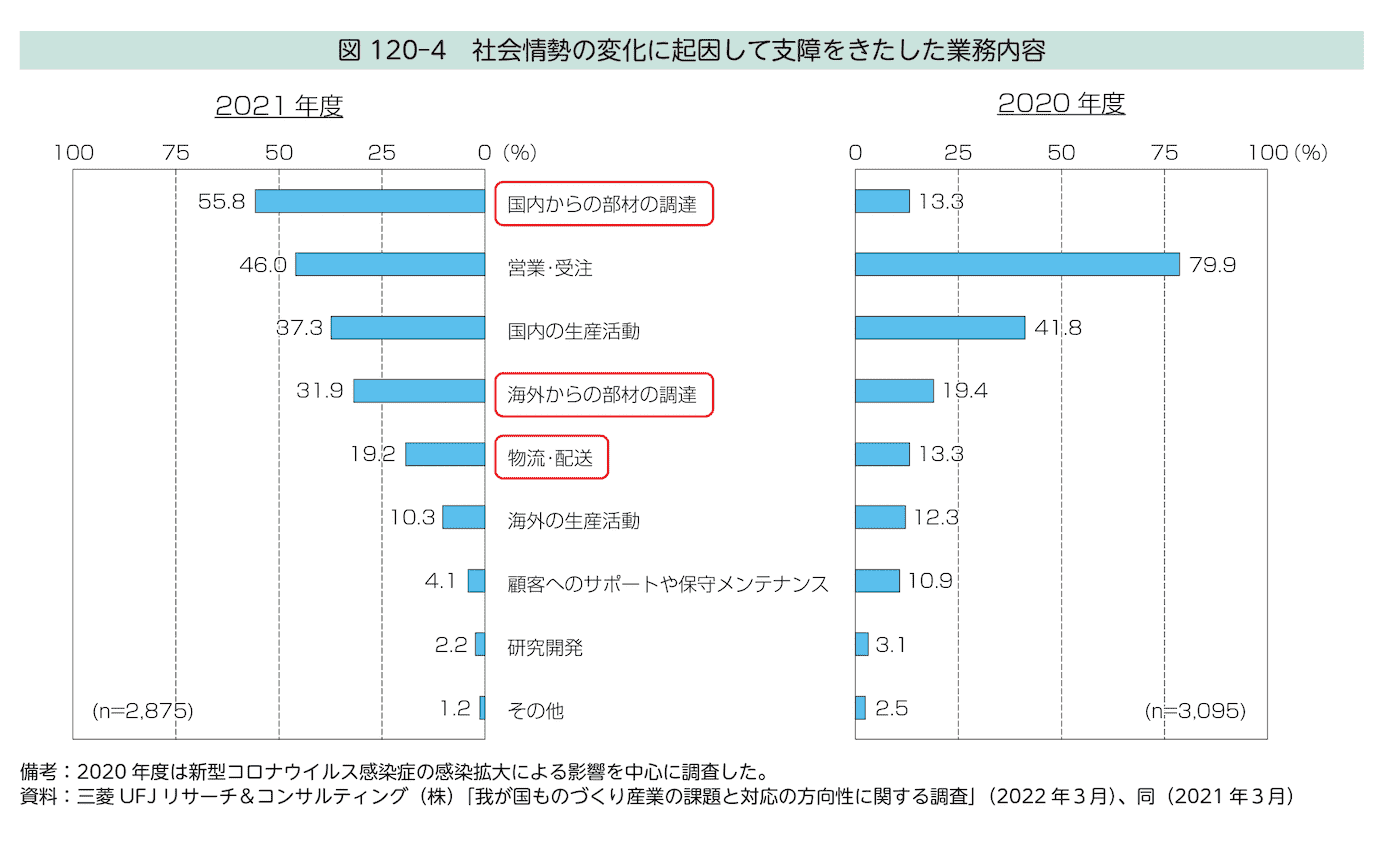

実際に、2021年度は新型コロナウイルスの影響で、国内外で部材の調達や物流・配送に支障をきたした企業が相次ぎました。

実際に、2021年度は新型コロナウイルスの影響で、国内外で部材の調達や物流・配送に支障をきたした企業が相次ぎました。

サプライチェーンに問題が発生すると、単一の企業だけでなく社会全体に影響を及ぼします。完全に未然に防ぐことは不可能に近いですが、供給源の選定や複数の供給先の確保、予測能力の向上などが重要です。

ヒューマンエラー

ヒューマンエラーによって計画外ダウンタイムが発生することがあります。例えば、機械の調整ミスによる故障、作業手順の不備による生産の中断、品質管理のミスによる不良品の発生などが挙げられます。

ネットワークの問題

コンピューターのシステムやネットワークの障害、通信の問題が生じることで、計画外ダウンタイムが発生する可能性もあります。生産ラインにネットワークが組み込まれている場合、接続や安定性の問題によって生産が一時停止することもあるでしょう。

適切な監視や保守、バックアップの設定が重要です。

適切な監視や保守、バックアップの設定が重要です。

計画外ダウンタイムを削減する方法

計画外ダウンタイムを削減するには、原因を把握したうえで改善策を講じることが大切です。ここでは計画外ダウンタイムを削減する方法を3つ紹介します。

- IoTを活用する

- 発生する前に予兆を察知する

- 早期に復旧させる

IoTを活用する

製造業の計画外ダウンタイムを防止する方法として「IoT(モノのインターネット)を活用する」ことが挙げられます。

例えば、IoTセンサーを設置して機械や設備の稼働状態をモニタリングします。異常を検知すると自動的に警告を発するよう設定することで、障害の早期発見と予防が可能です。

このようにIoTの技術は製造プロセスの透明性と効率を向上させることができ、計画外ダウンタイムのリスクを軽減する一助となります。

例えば、IoTセンサーを設置して機械や設備の稼働状態をモニタリングします。異常を検知すると自動的に警告を発するよう設定することで、障害の早期発見と予防が可能です。

このようにIoTの技術は製造プロセスの透明性と効率を向上させることができ、計画外ダウンタイムのリスクを軽減する一助となります。

発生する前に予兆を察知する

計画外ダウンタイムが発生する前に、予兆を察知するというアプローチもあります。センサーや監視システム、AIなどの技術を導入し、機械の異常な振動や音、温度変化、パターンなどの兆候を監視します。そうすることで問題が発生する前に異常を検知し、迅速な問題特定や対応ができるでしょう。

早期に予兆を検知できれば、効率的に予防保全やメンテナンスのスケジュール調整ができます。生産ラインの停止や大規模な修理の回避に繋がり、生産効率と製品品質の向上に寄与するでしょう。

早期に予兆を検知できれば、効率的に予防保全やメンテナンスのスケジュール調整ができます。生産ラインの停止や大規模な修理の回避に繋がり、生産効率と製品品質の向上に寄与するでしょう。

早期に復旧させる

あらかじめ復旧プロセスやバックアップを整備しておくことも重要です。適切な手順やチームの連携体制を確立しておけば、問題が発生した場合でも早急に原因を特定し、修復作業を行うことができるでしょう。

また、迅速な修復作業は生産プロセスの継続性を確保し、安定した生産環境の実現と顧客満足度の向上にも繋がります。

また、迅速な修復作業は生産プロセスの継続性を確保し、安定した生産環境の実現と顧客満足度の向上にも繋がります。

計画外ダウンタイムを事前に防ぐシステム構成

IoTを活用することで計画外ダウンタイムを削減できた成功事例は多々あります。

ここではシュナイダーエレクトリックの改善事例を3つ紹介します。

ここではシュナイダーエレクトリックの改善事例を3つ紹介します。

成功事例1.UPS(無停電電源装置)導入で計画外ダウンタイムを予防

| お客様の課題 | UPSの稼働状況を監視し、設備や製造ラインの計画外ダウンタイムを防ぎたい |

|---|---|

| ご提案 | UPSにネットワークマネジメントカードやSmartSlot Cardを取付・設定 |

製造現場では、一見安定して電源供給されているように見えてもノイズなどで瞬停が発生することがあります。そうするとたびたび計画外ダウンタイムが発生し、生産にロスが生じてしまいかねません。

そこで、UPSにネットワークマネジメントカードやSmartSlot Cardを取付・設定。UPSの運転状況をリアルタイムに監視し、障害が発生した際にメールで通知したり、早期にバッテリー劣化を検知したりできるようにしました。

そこで、UPSにネットワークマネジメントカードやSmartSlot Cardを取付・設定。UPSの運転状況をリアルタイムに監視し、障害が発生した際にメールで通知したり、早期にバッテリー劣化を検知したりできるようにしました。

成功事例2.ネットワークの見える化を実現し計画外ダウンタイムの原因を特定

| お客様の課題 | ネットワークを見える化し、計画外ダウンタイムを短縮したい。 |

|---|---|

| ご提案 | 産業用イーサネットスイッチ「Modiconスイッチ」の導入 |

機器の物理故障や想定外の通信負荷が発生すると、ネットワークが停止し、計画外ダウンタイムに繋がる可能性があります。原因が特定できなければ復旧に時間がかかり、生産に悪影響が生じたりセキュリティーリスクの懸念が生じたりすることもあるでしょう。

産業用イーサネットスイッチ「Modiconスイッチ」は、パケット通信量やポート状態の確認、エラー時の通知が可能であり、ネットワークの見える化を実現できます。AVEVAソフトウェアやSNMP監視ソフトと組み合わせることで、データを視覚化した監視も可能です。

産業用イーサネットスイッチ「Modiconスイッチ」は、パケット通信量やポート状態の確認、エラー時の通知が可能であり、ネットワークの見える化を実現できます。AVEVAソフトウェアやSNMP監視ソフトと組み合わせることで、データを視覚化した監視も可能です。

成功事例3.産業用PC PS6000シリーズで計画外ダウンタイムを削減

| お客様の課題 | 製造現場にPCを取り入れたいが、計画外ダウンタイムが不安 |

|---|---|

| ご提案 | PS6000シリーズの導入 |

現場によっては装置の連続稼働が求められ、PCの故障による計画外ダウンタイムが頻発する場合もあるでしょう。このようなリスクから、製造現場にPCの導入を躊躇するケースも少なくありません。

産業用PC PS6000シリーズは長寿命部品を採用しているため、長時間の連続稼働に耐えることができます。また、RAID構成の構築も可能でホットスワップにも対応しているため、計画外ダウンタイムの削減が可能です。

産業用PC PS6000シリーズは長寿命部品を採用しているため、長時間の連続稼働に耐えることができます。また、RAID構成の構築も可能でホットスワップにも対応しているため、計画外ダウンタイムの削減が可能です。

計画外ダウンタイムの削減はシュナイダーエレクトリックにお任せください

計画外ダウンタイムの発生は、場合によっては生産現場に致命的なロスをもたらす可能性があるでしょう。計画外ダウンタイムの時間が短くても、頻発すると生産効率の低下やコストの増加を招き、ブランドイメージを損なうというリスクも考えられます。

成功事例でも紹介したように、IoTを導入すれば計画外ダウンタイムを削減できる可能性があります。ただ、計画外ダウンタイムの発生原因や発生する背景は現場によって異なるため、自社にとって必要な機器を導入することが大切です。

成功事例でも紹介したように、IoTを導入すれば計画外ダウンタイムを削減できる可能性があります。ただ、計画外ダウンタイムの発生原因や発生する背景は現場によって異なるため、自社にとって必要な機器を導入することが大切です。

「IoTで計画外ダウンタイムを削減したい」

「IoTの導入を検討しているが、よくわからない」

このようなお悩みがある場合、当社の「IoTソリューション」をご利用ください。専任のスタッフがお困りごとを解決に導きます。

「IoTの導入を検討しているが、よくわからない」

このようなお悩みがある場合、当社の「IoTソリューション」をご利用ください。専任のスタッフがお困りごとを解決に導きます。