どんな機器・システムともつながるIoT・エッジインターフェイス

2011年、ドイツで発表されたインダストリー4.0を契機にはじまった製造業のデジタル変革。第4次産業革命とも言われ、いまも世界的なトレンドになっています。はじめはIoTやAI、ロボット等の先進技術を活用することでものづくりの形が変わっていくという捉えられ方ですが、そこからITとOTの融合が注目されて進化を遂げ、最近では企業や社会全体の活動の変革を意味するDX(デジタルトランスフォーメーション)となっています。

しかし、インダストリー4.0、第4次産業革命、IoT化、デジタル化、DXと呼び名や捉え方が変わっても「現場からデータを集め、それを活用する」という本質は何も変わっていません。製造現場にある各種機械や生産ラインの情報はもちろん、工場や建物のエネルギー設備、物流倉庫の在庫など、工場内のあらゆるところから、それぞれに形式が異なる多種多様なデータを集め蓄積し、加工・分析して、見える化して活用する。DXの実現は、こうした基本ができて初めて成り立ちます。

その基本を作る上で重要なのは、色々と混在している千差万別の規格や機器であっても、容易につなげてデータを収集できる接続柔軟性と確実性。シュナイダーエレクトリックが2021年初頭に発表した産業用コンピューターの新製品「PS6000シリーズ」は、Pro-faceブランドとして長年培ってきた「どんなPLCともつながる」から、工場・製造現場のあらゆる機器とクラウド、さらに上位の基幹システムの間に介在し、「どんな機器・システムともつながるIoT・エッジインターフェイス」に進化。DXの土台を支えるキーコンポーネンツとなるPS6000シリーズについて、シュナイダーエレクトリックの製品担当者に解説いただきます。

製造業でも高まるDXニーズ ワンランク上のデジタル化へ

X(デジタルトランスフォーメーション)が社会的なトレンドとなり、製造業でも例外なくデジタル化、データ活用のニーズが高まっています。しかし、従来のデジタル化は生産性の向上や業務効率化に主眼が置かれていましたが、最近のDXトレンドは、働き方改革やコロナ禍を受けて、企業として長期的視点で考えるなかでの自社のビジネスのサステナビリティー(持続可能性)や、自然災害や経済危機の際もいち早く回復できるレジリエンス(回復力)、さらには予想不可能な事態に直面した際も環境の変化に追従して柔軟に自社を変革して対応するダイナミックケイパビリティー(企業変革力)の強化なども加わり、会社全体を挙げた一大変革活動となっている点が、従来とは大きく異なっています。

製造業では、従来から引き続き工場や製造現場におけるFA・自動化、省力化・省人化の推進に加え、コロナ禍で国内外問わず人とものの移動が制限されたことにより、デジタルやオンラインを活用した業務のリモート化が進んでいます。これまで工場や現場に直接行かなければできなかった業務をオンラインで代用できるようにするなど、これまでとは異なる視点からのデジタル活用が求められています。

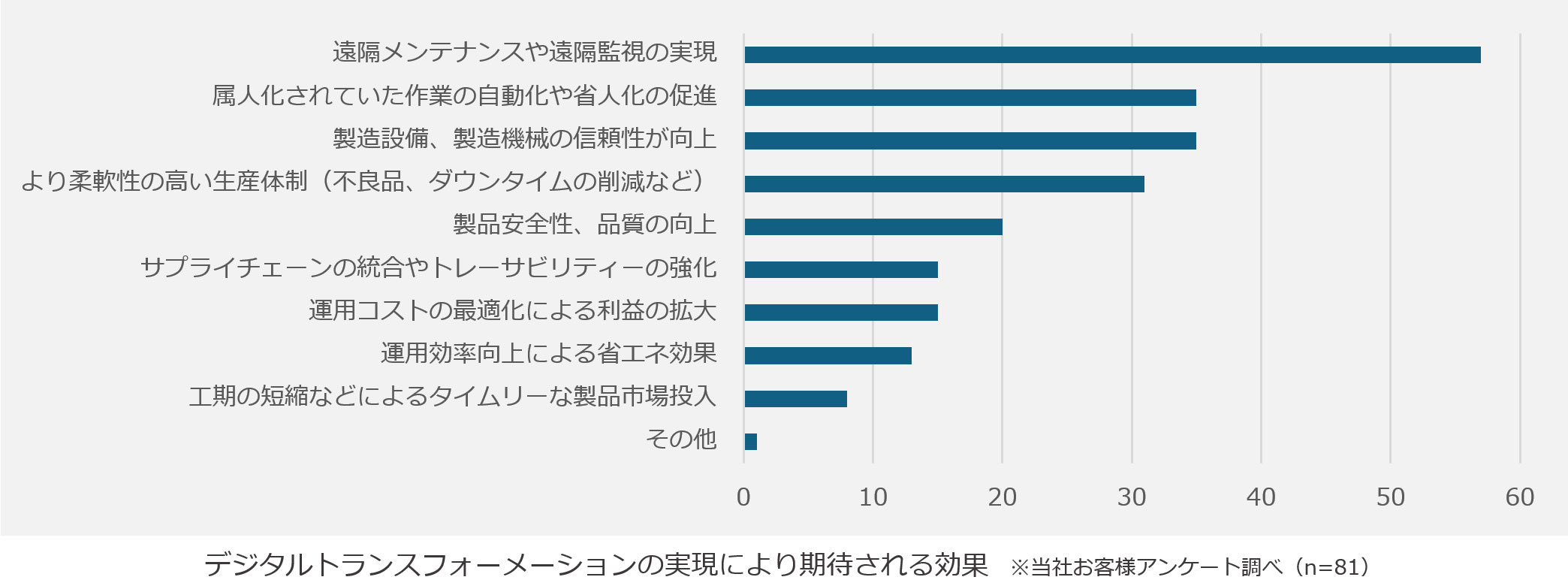

シュナイダーエレクトリックが実施した昨年12月の顧客アンケートでも、DXに期待する効果として「リモート監視・リモートメンテナンスの実現」を求める声が多数を占め、こうした背景を裏付ける結果が出ています。

DX、IoTを実現する産業用コンピューター

こうしたDXの背景とデジタル化のトレンドを元に開発したのが、Pro-faceブランドの新製品となる産業用コンピューターPS6000シリーズです。

ro-faceの産業用コンピューターシリーズは1991年に世界初のパネルコンピューターとして誕生し、これまで長年の間、どのメーカーのPLCとも接続できる特長を活かして主に装置のHMIとして使われてきました。今回のPS6000シリーズでは従来のHMI、パネルコンピューターとして使えるだけでなく、製造現場のDXに欠かせないエッジコンピューターとしても使えるように最適な機能と性能を搭載しています。PLCやセンサーなど各種制御機器とつながるのはもちろん、MESやクラウド、上位の情報システムとも連携し、フィールド、OTとITの中間に位置するエッジ領域でIoTを支えるコンポーネンツとして利用できます。DX時代を迎えて、どんなPLCともつながるHMIとしての産業用コンピューターから、どんな機器・システムともつながるIoT機器としての産業用コンピューターへ。PS6000シリーズは、DX時代に求められるスペックや機能を備えた製品です。

PS6000シリーズの5つの特長

続きは下記PDFをご覧ください!